齒輪傳動是機械設備中常用的傳動方式,適用范圍廣,從微機械到大型航空發(fā)動機及核潛艇的動力傳動系統(tǒng)均有廣泛應用,在國民經(jīng)濟和國防建設中具有舉足輕重的地位,是機械原理、機械設計等系列課程中的重要知識單元。由于齒輪傳動涉及的知識點多、概念抽象、設計加工裝配工藝復雜,其教和學、研與用一直是個難點,工程師也很難在有限的時間內完成對不同種類齒輪傳動系統(tǒng)的設計、制造及測量技術的掌握,且齒輪設計過程較為復雜,加工過程不可逆,齒輪加工環(huán)境、噪音和粉塵污染也會對人身安全和健康帶來某種程度的潛在危害; 齒輪參數(shù)測量也會用到各種精密測量儀器,成本高,維護相對困難。在中國知網(wǎng)高級檢索中輸入“齒輪傳動設計”,發(fā)表時間輸入“2013 ~ 2022”年近 10 年間的相關文獻,在關鍵詞中包含“數(shù)字化”的文章檢索結果也只有 10 余篇,且?guī)缀跛形恼碌难芯恐饕性趯X輪機構、漸開線齒輪范成原理、齒輪加工及齒輪精度測量方法的原理性探究上,對工程應用型齒輪傳動的數(shù)字化系統(tǒng)設計研究較少。本文開發(fā)的多功能齒輪傳動試驗系統(tǒng)很好地克服或彌補了上述存在的客觀問題,其優(yōu)點主要體現(xiàn)在: (1) 實現(xiàn)了齒輪的可重復性設計及不同參數(shù)下齒輪的對比分析。根據(jù)工程應用實際需求,在系統(tǒng)內可設定不同的齒輪參數(shù)反復進行驗證,容錯性強,可進行齒輪設計的迭代優(yōu)化研究; (2) 實現(xiàn)了齒輪設計時的可交互性與數(shù)字化。在系統(tǒng)內輸入齒輪設計參數(shù),可同步輸出齒輪仿真模型,并動態(tài)觀察不同齒輪參數(shù)下的齒輪輪廓線的變化情況; (3) 實現(xiàn)了齒輪加工的可視化。在系統(tǒng)內可沉浸式了解現(xiàn)代化的齒輪加工方法及加工全過程; (4) 實現(xiàn)了齒輪參數(shù)測量的在線分析。在系統(tǒng)內可對設計的齒輪進行參數(shù)計算與公差測量的對比分析,為齒輪設計的后續(xù)改進與持續(xù)優(yōu)化提供依據(jù); (5) 實現(xiàn)了復雜齒輪傳動系統(tǒng)的綜合性設計。系統(tǒng)集齒輪機構應用、分析設計、加工制造與測量于一體,為工程師的科研研究提供了一站式便利服務,對引導工程師走機械創(chuàng)新設計之路提供了科研資源支撐。

一、多功能齒輪傳動試驗系統(tǒng)設計原理

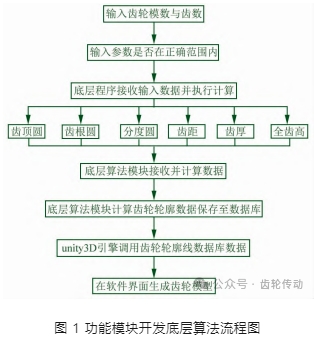

基于 Python、C#等計算機語言編程技術,通過調用編譯的齒輪參數(shù)運算底層算法模塊代碼庫及數(shù)據(jù)庫,以 unity3D 引擎二次開發(fā)為手段,實現(xiàn)自動運算并實時生成對應齒輪系統(tǒng) 3D 數(shù)字模型的交互式、可視化實時場景呈現(xiàn)功能,并通過仿真運行對齒輪傳動設計的正確性進行功能驗證。以齒輪分析與設計模塊為例,設計并制定該功能模塊的算法開發(fā)流程,如圖 1 所示。輸入齒輪模數(shù)與齒數(shù)后,系統(tǒng)會自動調用底層算法進行比較分析,將符合條件的參數(shù)設計值的計算結果返回系統(tǒng)界面,自動繪制相應參數(shù)下的齒輪輪廓線并生成三維模型,實現(xiàn)從數(shù)學模型到三維可視化模型的轉化。

二、多功能齒輪傳動試驗系統(tǒng)框架

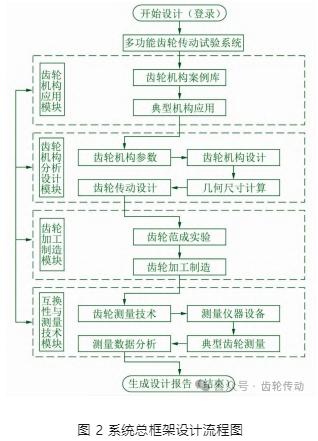

圍繞齒輪傳動試驗系統(tǒng)的開發(fā)腳本,制定從設計開始至設計結束的全過程功能框架流程圖,如圖 2 所示。

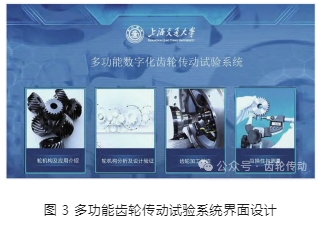

以齒輪傳動設計為主線,輔以齒輪應用、加工制造、互換性與測量技術等功能單元,將齒輪傳動試驗系統(tǒng)中涉及的功能模塊進行邏輯串聯(lián),使整個系統(tǒng)在內容設計上具有一定的廣度和深度,達到高階性、創(chuàng)新性與挑戰(zhàn)度的系統(tǒng)開發(fā)目標要求。多功能齒輪傳動試驗系統(tǒng)界面如圖 3 所示。

三、多功能齒輪傳動試驗系統(tǒng)的設計過程

采用 Maya、3Ds Max 三維建模與圖形處理技術進行齒輪的建模與材質賦予等; 通過 C#語言構建齒輪幾何參數(shù)計算及齒輪運動程序編寫,并通過調用底層數(shù)學建模算法模塊,實現(xiàn)后臺參數(shù)的實時調整、動態(tài)計算等功能; 借助 unity3D 技術及數(shù)據(jù)庫技術,實現(xiàn)齒輪傳動系統(tǒng)三維模型運動的可視化及人機交互功能。

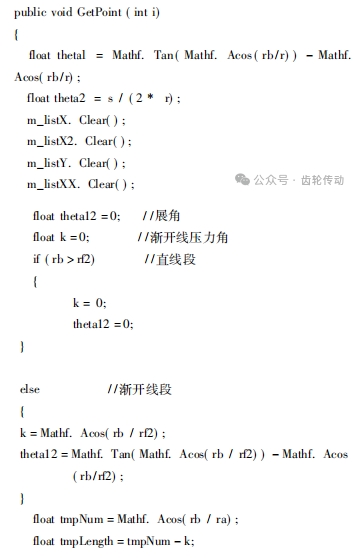

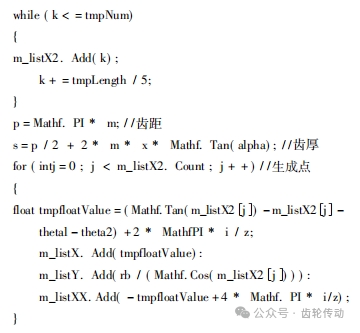

多功能試驗系統(tǒng)底層算法數(shù)學建模:通過數(shù)學建模工具 AlgDesigner V3.0 的二次開發(fā),將齒輪幾何參數(shù)、基本尺寸計算及輪廓線生成編譯轉化為底層運算代碼,為程序調用提供底層數(shù)據(jù)支撐,實現(xiàn)齒輪機構尺寸自動化計算功能。以下是編寫的部分齒輪輪廓線自動生成的底層算法數(shù)學建模代碼段。

多功能試驗系統(tǒng)功能模塊數(shù)字化實現(xiàn):

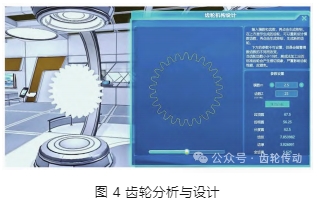

(1) 齒輪分析與設計功能模塊

該模塊可自主設定齒輪的個數(shù),輸入各齒輪的參數(shù),自動生成不同廓形的齒輪或齒輪系統(tǒng),實現(xiàn)自動計算、自動嚙合,并將齒輪參數(shù)設計值、幾何尺寸計算值、系統(tǒng)模型同步輸出。如圖 4 所示,在圖示界面中任意輸入相關參數(shù),如模數(shù) m = 2.5,齒數(shù) z = 25,點擊“生成齒輪”,場景左側即可同步生成該設定參數(shù)下的三維仿真齒輪及齒輪輪廓線,并在界面右側自動計算和輸出其它齒輪參數(shù)值。經(jīng)計算分析比較,發(fā)現(xiàn)其輸出值與根據(jù)理論公式的計算值高度一致。

通過對比分析不同設計參數(shù)下的運行結果,決定是否需要對齒輪設計參數(shù)再次進行修改、優(yōu)化、完善與調整等,為實現(xiàn)齒輪的重復性設計、齒輪特性創(chuàng)新性研究、發(fā)現(xiàn)并總結理想齒輪設計規(guī)律,達到符合自主設計要求的齒輪與齒輪系統(tǒng)提供了可能。

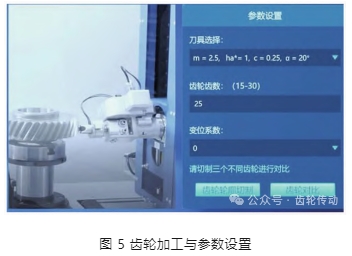

(2) 齒輪加工制造功能模塊

該模塊可將(1) 中設計的齒輪,通過加工刀具參數(shù)的設定、目標齒數(shù)設定及齒輪變位系數(shù)的設定,即可實現(xiàn)對設計齒輪的制造,呈現(xiàn)齒輪的加工過程與制造方法。如圖 5 所示,選擇刀具參數(shù): m = 2.5,齒數(shù) z = 25,變位系數(shù) = 0,ha* = 1,c = 0.25,α = 20°,點擊“齒輪輪廓切制”,即可實現(xiàn)對設計齒輪的切制加工,并呈現(xiàn)齒輪加工過程。通過改變齒輪加工的參數(shù)設置,可對不同參數(shù)下的加工齒輪進行對比分析與研究,從而選擇最優(yōu)齒輪加工參數(shù),實現(xiàn)了三維空間下對設計的齒輪進行虛擬加工制造過程仿真。

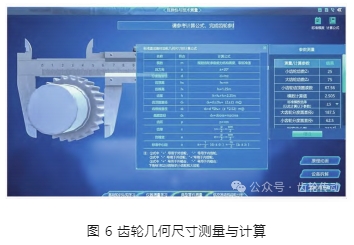

(3) 齒輪幾何尺寸測量功能模塊

該模塊中設計了虛擬齒輪測量儀器設備,可在線進行齒輪幾何尺寸的隨機數(shù)據(jù)測量、數(shù)據(jù)采集、數(shù)據(jù)分析與處理,強化工程師對齒輪參數(shù)測量方法的掌握,研究不同精度下加工的齒輪對齒輪傳動系統(tǒng)的影響及齒輪精度選擇的重要性。對(2) 中加工完成的齒輪主要參數(shù)值進行測量與計算,并填入圖 6 中右側的齒輪參數(shù)測量欄中: m = 2.505,分度圓直徑 d = 62.5,全齒高 h = 5.64,齒距 p = 7.85,齒厚 s = 3.91,齒頂圓直徑 da = 67.56,齒根圓直徑 df = 56.24,測量和計算結果與(1) 中的齒輪設計尺寸基本一致,驗證了測量工具設備測量的準確性。

該模塊將傳統(tǒng)齒輪的互換性與測量方法向交互式數(shù)字化的三維虛擬儀器測量轉化,有效解決了傳統(tǒng)實物儀器數(shù)量有限、經(jīng)費有限、空間有限等問題。

(4) 齒輪公差測量功能模塊

齒輪公差測量模塊設計如圖 7 所示。將第Ⅰ公差組、第 Ⅱ公差組、第Ⅲ公差組等知識單元,通過數(shù)字化公差測量設計,分別對齒輪的徑向跳動誤差、齒形誤差等指標進行測量,根據(jù)測量結果繪制相應指標曲線進行分析,同時對齒輪公差等級進行判別,進而確定所選用傳動系統(tǒng)的齒輪精度。

在完成所有試驗模塊的初步設計后,進入試驗系統(tǒng)設計報告,查看自動生成的試驗設計及設計過程數(shù)據(jù)記錄等資料,經(jīng)修改、完善、優(yōu)化及確認后可作為齒輪傳動系統(tǒng)的詳細設計報告。

四、工程應用

以某發(fā)動機齒輪傳動系統(tǒng)的行星齒輪系設計為例,如圖8 所示,對章節(jié) 3 中的齒輪傳動試驗系統(tǒng)設計過程中的各功能模塊,遵循功能模塊過程設計導引,依次從齒輪分析與設計、齒輪加工制造、齒輪幾何尺寸測量及齒輪公差測量四方面對該行星齒輪傳動系統(tǒng)進行了設計與分析工程應用驗證,完成了齒輪傳動系統(tǒng)的設計分析測試全過程,試驗結果正確。此處不再一一贅述,僅以行星齒輪系中的小齒輪設計結果及其在齒輪傳動系中的徑向跳動公差測量結果為例,進行工程應用驗證。

行星小齒輪工程應用設計:已知行星小齒輪的設計模數(shù) m = 2.5,齒數(shù) z = 25,分別使用試驗系統(tǒng)和人工計算,對其系統(tǒng)自動計算輸出值與理論計算值進行對比分析,結果如表 1 所示,在誤差允許范圍內,系統(tǒng)輸出值與理論值高度一致。

在實際工程應用中,嚙合齒輪設計需根據(jù)傳動比等參數(shù)進行大量的計算,包括大、小齒輪的分度圓、齒頂圓、齒根圓及中心距等。再根據(jù)嚙合關系不斷調整嚙合齒輪角度并重新計算嚙合位置,過程較為繁瑣。但在試驗系統(tǒng)中只需輸入主動輪的模數(shù)和齒數(shù),就能實時生成主動輪輪廓,并以此為基準來設計嚙合齒輪。同時可通過設置角度值自動設計嚙合齒輪的角度,將繁瑣的設計與計算過程簡單化,降低了工程設計成本,提高了工程設計效率。

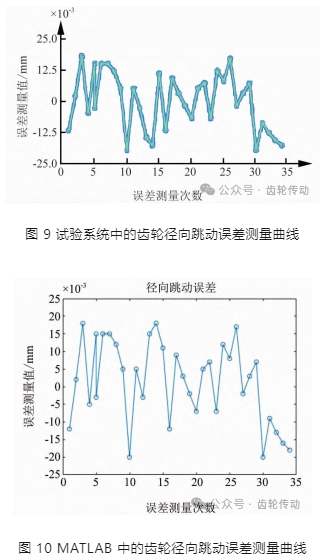

小齒輪徑向跳動誤差測量曲線:任取一組小齒輪徑向跳動誤差測量數(shù)據(jù),同時利用 Matlab 工程軟件進行同組數(shù)據(jù)測試仿真,試驗結果分別如圖 9、 圖 10 所示。

由此可見在相同的測量條件下,使用試驗系統(tǒng)自動輸出的試驗結果曲線與使用第三方 MATLAB 工程軟件計算的仿真試驗結果曲線相吻合,體現(xiàn)了工程應用模塊設計的正確性,傳動系統(tǒng)中齒輪的其它類型公差測量方法與之相似。

五、結語

多功能齒輪傳動試驗系統(tǒng)的數(shù)字化開發(fā),為齒輪的可重復性、可交互性與數(shù)字化設計提供了可能,實現(xiàn)了齒輪加工過程的可視化和齒輪參數(shù)測量的在線采集與分析,降低了傳統(tǒng)齒輪傳動試驗設計過程的研究成本及對工程師綜合工程技能水平的要求,為機械工程師提供了便利、快捷的齒輪傳動數(shù)字化設計研究環(huán)境。通過多功能數(shù)字化試驗系統(tǒng)的各個模塊的功能測試、計算過程實施與測試結果對比分析,驗證了本試驗系統(tǒng)開發(fā)方法的正確性、有效性及實用性。上述研究已獲軟著授權( 登記號: 2021SR1736896) 。

參考文獻略.