航空發(fā)動(dòng)機(jī)齒輪傳動(dòng)系統(tǒng)服役過(guò)程是一個(gè)非線性瞬態(tài)動(dòng)力學(xué)問(wèn)題,還與齒輪傳動(dòng)系統(tǒng)的服役工況、環(huán)境溫度、齒輪軸承滾滑界面的潤(rùn)滑狀態(tài)等密切相關(guān)。齒輪傳動(dòng)系統(tǒng)動(dòng)力學(xué)在結(jié)構(gòu)方面涉及結(jié)構(gòu)力學(xué)有限元理論、材料力學(xué)、彈塑性力學(xué)、多體動(dòng)力學(xué)、振動(dòng)理論等;流體方面涉及流體動(dòng)力學(xué)、彈流潤(rùn)滑理論等;熱力方面涉及熱力學(xué)理論、摩擦發(fā)熱等;在耦合技術(shù)方面涉及流固耦合、熱 - 機(jī)耦合、結(jié)構(gòu) - 流體 - 熱耦合等;試驗(yàn)技術(shù)方面涉及振動(dòng)測(cè)試、應(yīng)力測(cè)試等。

齒輪傳動(dòng)系統(tǒng)動(dòng)力學(xué)可在設(shè)計(jì)階段準(zhǔn)確而方便的預(yù)測(cè)航空發(fā)動(dòng)機(jī)高速輕質(zhì)重載齒輪傳動(dòng)系統(tǒng)的非線性動(dòng)力學(xué)性能、振動(dòng)噪聲、潤(rùn)滑狀態(tài)和磨損等問(wèn)題,及時(shí)發(fā)現(xiàn)設(shè)計(jì)中潛在的缺陷,進(jìn)而有針對(duì)性的提出有效、可行的改進(jìn)方案和措施,減少實(shí)驗(yàn)次數(shù),加快研發(fā)進(jìn)度;而對(duì)于已經(jīng)出現(xiàn)了問(wèn)題和故障的航空發(fā)動(dòng)機(jī)齒輪傳動(dòng)系統(tǒng),可以快速定位故障原因,解釋故障出現(xiàn)的機(jī)理,進(jìn)而提出解決問(wèn)題的措施。從齒輪傳動(dòng)系統(tǒng)動(dòng)力學(xué)模型、齒輪傳動(dòng)系統(tǒng)動(dòng)力學(xué)仿真、齒輪傳動(dòng)系統(tǒng)液固耦合和齒輪傳動(dòng)系統(tǒng)動(dòng)力學(xué)影響因素四個(gè)方面介紹國(guó)內(nèi)外齒輪傳動(dòng)系統(tǒng)動(dòng)力學(xué)研究進(jìn)展,總結(jié)現(xiàn)有研究的成果和不足,對(duì)齒輪動(dòng)傳動(dòng)系統(tǒng)力學(xué)研究方向進(jìn)行探討。

齒輪傳動(dòng)系統(tǒng)動(dòng)力學(xué)模型

20 世紀(jì) 20 年代,國(guó)外學(xué)者開(kāi)始利用試驗(yàn)方法研究齒輪動(dòng)力學(xué)。首先以試驗(yàn)方法確定齒輪動(dòng)載荷,對(duì)齒輪系統(tǒng)動(dòng)力學(xué)進(jìn)行研究。Tuplin 首先提出了忽略非線性因素干擾的齒輪動(dòng)力學(xué)模型,被稱為線性時(shí)不變模型,他采用平均剛度替代齒輪嚙合時(shí)變剛度的方法來(lái)計(jì)算齒輪動(dòng)載荷,開(kāi)啟了齒輪動(dòng)力學(xué)研究新方向。后來(lái),考慮剛度變化的線性時(shí)變模型被提出,用于研究剛度對(duì)系統(tǒng)的影響。但未考慮非線性因素。由于齒側(cè)間隙效應(yīng),高速齒輪在工作過(guò)程中,相互嚙合的輪齒會(huì)出現(xiàn)嚙合沖擊和分離等工況,嚴(yán)重影響穩(wěn)定性。因此,非線性時(shí)不變模型被提出。Nilanjan 等應(yīng)用非線性彈簧阻尼模型研究了齒輪副輪齒間間隙作用對(duì)齒輪系統(tǒng)振動(dòng)的影響。Nourhaine 等提出了基于積分法和連續(xù)小波變換的直齒圓柱齒輪副系統(tǒng)阻尼估計(jì)方法。總體來(lái)看,國(guó)外學(xué)者從線性到非線性建模,推動(dòng)了齒輪動(dòng)力學(xué)理論的發(fā)展,但早期研究多依賴試驗(yàn),計(jì)算精度有限。后續(xù)仍需建立考慮復(fù)雜因素的高精度動(dòng)力學(xué)模型,并與先進(jìn)測(cè)試技術(shù)相結(jié)合,提升理論預(yù)測(cè)的可靠性。

國(guó)內(nèi)在齒輪動(dòng)力學(xué)研究方面起步較晚,在借鑒國(guó)外學(xué)者考慮齒輪嚙合剛度變化、間隙函數(shù)等多因素影響的基礎(chǔ)上,進(jìn)一步深入研究。具體而言,王建平等采用多尺度法對(duì)包含時(shí)變嚙合剛度、傳遞誤差、齒側(cè)間隙等若干非線性因素的齒輪系統(tǒng)進(jìn)行了分析,推導(dǎo)出系統(tǒng)頻率響應(yīng)方程,研究了靜態(tài)載荷和動(dòng)態(tài)載荷以及阻尼對(duì)響應(yīng)幅值和頻率的不同影響。王彥剛等建立了單齒沖擊、單齒剛度、單齒磨損及全齒磨損的非線性動(dòng)力學(xué)模型,采用齒輪混沌振子方法對(duì)其進(jìn)行了分析,探討了故障激勵(lì)產(chǎn)生后齒輪系統(tǒng)振動(dòng)的變化。王曉筍等提出了含有非線性齒側(cè)間隙、內(nèi)部誤差激勵(lì)和含磨損故障的時(shí)變嚙合剛度的三自由度齒輪傳動(dòng)系統(tǒng)平移 - 扭轉(zhuǎn)耦合動(dòng)力學(xué)方程。張慧博等研究了徑向間隙與動(dòng)態(tài)齒側(cè)間隙耦合效應(yīng),建立了相應(yīng)的模型,獲得了徑向間隙與齒側(cè)間隙大小對(duì)齒輪系統(tǒng)動(dòng)力學(xué)特性的影響規(guī)律。黃立等研究了斜齒輪非穩(wěn)態(tài)潤(rùn)滑模型,分析了輪齒在完整嚙合周期內(nèi)的潤(rùn)滑特性,他認(rèn)為斜齒輪傳動(dòng)的非穩(wěn)態(tài)效應(yīng)不影響齒輪工作的穩(wěn)定性。總體而言,國(guó)內(nèi)學(xué)者在考慮復(fù)雜影響因素的動(dòng)力學(xué)建模和理論計(jì)算方面進(jìn)行了推進(jìn),但起步較晚,尚需進(jìn)一步發(fā)展。

齒輪傳動(dòng)系統(tǒng)動(dòng)力學(xué)仿真

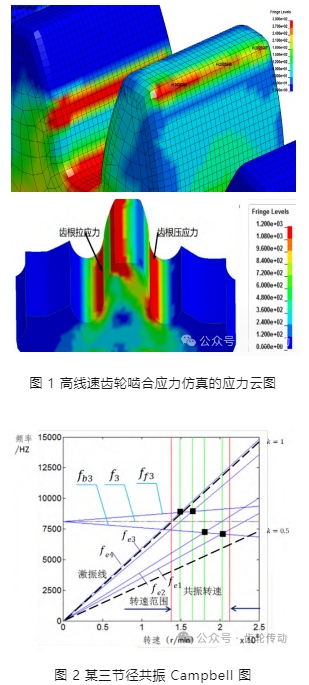

隨著計(jì)算機(jī)技術(shù)的快速發(fā)展,CAD/CAM/CAE 等技術(shù)得到廣泛應(yīng)用,為航空發(fā)動(dòng)機(jī)齒輪傳動(dòng)系統(tǒng)設(shè)計(jì)和分析提供了有力支持。這些技術(shù)可以實(shí)現(xiàn)對(duì)復(fù)雜工況下齒輪系統(tǒng)的仿真,如高速、重載、熱效應(yīng)等,全面分析各種因素對(duì)齒輪動(dòng)力學(xué)性能的影響,如載荷、剛度、誤差、間隙、潤(rùn)滑、應(yīng)力分布、振動(dòng)模式等,找出設(shè)計(jì)中的薄弱環(huán)節(jié)。通過(guò)仿真優(yōu)化,可以減少試驗(yàn)次數(shù),縮短設(shè)計(jì)周期,提高齒輪傳動(dòng)系統(tǒng)的動(dòng)力學(xué)性能和制造精度。圖 1 給出了高線速工況下齒輪嚙合應(yīng)力的仿真云圖。圖 2 給出了某三節(jié)徑齒輪的共振 Campbell圖。從中可以看出不同轉(zhuǎn)速的關(guān)鍵共振點(diǎn)。這為避開(kāi)共振提供依據(jù)。總體來(lái)說(shuō),CAD/CAM/CAE 技術(shù)為齒輪動(dòng)力學(xué)研究提供了強(qiáng)有力的理論計(jì)算和仿真分析手段。但針對(duì)航空發(fā)動(dòng)機(jī)高速、重載工況的精確動(dòng)力學(xué)建模與仿真仍存在困難,需要不斷加強(qiáng)仿真方法與測(cè)試技術(shù)的結(jié)合,建立包含各種影響因素的高精度數(shù)字化齒輪傳動(dòng)系統(tǒng),以指導(dǎo)工程設(shè)計(jì)與優(yōu)化。

在齒輪傳動(dòng)系統(tǒng)動(dòng)力學(xué)仿真方面,國(guó)內(nèi)外學(xué)者采用不同方法進(jìn)行了相關(guān)研究。Umezawa 等利用集中參數(shù)法對(duì)斜齒圓柱齒輪進(jìn)行建模和數(shù)值求解,簡(jiǎn)化為質(zhì)量彈簧系統(tǒng),得到了扭轉(zhuǎn)振動(dòng)特性,為后續(xù)齒輪建模、計(jì)算和分析奠定基礎(chǔ)。Lim 等采用 ANSYS 軟件對(duì)齒輪箱系統(tǒng)進(jìn)行有限元分析。Choy 等將綜合模態(tài)法和有限元方法相結(jié)合,綜合研究了齒輪溫度場(chǎng)對(duì)傳動(dòng)系統(tǒng)可靠性的影響。Fernandes 等利用有限元方法研究了聚合物塑料齒輪的體積與瞬態(tài)溫度分布,得到了不同潤(rùn)滑方式對(duì)齒輪傳動(dòng)溫度的影響程度。魏任之等分析了齒輪傳動(dòng)裝置動(dòng)態(tài)設(shè)計(jì)的需求,以多級(jí)齒輪傳動(dòng)軸系為研究對(duì)象,考慮時(shí)變嚙合剛度、傳動(dòng)誤差以及軸承的非線性等多種因素,建立了彎 - 扭耦合動(dòng)力學(xué)模型。馬輝等通過(guò)斜齒輪耦合的三平行軸轉(zhuǎn)子系統(tǒng),建立幾何偏心模型,同時(shí)將齒輪系統(tǒng)與轉(zhuǎn)子系統(tǒng)耦合分析,他認(rèn)為齒輪幾何偏心對(duì)嚙合力影響很大。

總體來(lái)看,國(guó)內(nèi)外學(xué)者分別采用了集中參數(shù)法、有限元法、溫度場(chǎng)分析、動(dòng)力學(xué)建模等方法,對(duì)齒輪傳動(dòng)系統(tǒng)的動(dòng)力學(xué)特性、傳動(dòng)誤差、熱問(wèn)題等方面進(jìn)行了仿真計(jì)算,為優(yōu)化設(shè)計(jì)和改進(jìn)提供了理論支撐。但高速重載齒輪的精確動(dòng)力學(xué)仿真仍需進(jìn)一步提高。目前針對(duì)齒輪傳動(dòng)系統(tǒng)動(dòng)力學(xué)常用建模方法是經(jīng)典建模法和有限元法,國(guó)內(nèi)外對(duì)于高速輕質(zhì)重載齒輪傳動(dòng)系統(tǒng)有限元精確建模的研究甚少并起步較晚,并且面向齒輪傳動(dòng)系統(tǒng)動(dòng)態(tài)特性的有限元建模更是罕見(jiàn)。而精確建模是齒輪傳動(dòng)系統(tǒng)進(jìn)行準(zhǔn)確分析的基礎(chǔ),因此有必要開(kāi)展高速輕質(zhì)重載齒輪傳動(dòng)系統(tǒng)精確建模方面的研究。

齒輪傳動(dòng)系統(tǒng)液固耦合

齒輪傳動(dòng)系統(tǒng)的液固耦合問(wèn)題一直是動(dòng)力學(xué)研究的關(guān)鍵和難點(diǎn),學(xué)者們從不同角度開(kāi)展了大量研究。Xu 等基于載荷分布模型和 Reynolds 方程,推導(dǎo)出考慮表面粗糙度的齒輪最小油膜厚度公式,實(shí)現(xiàn)了摩擦特性和傳動(dòng)效率的計(jì)算。這為評(píng)估潤(rùn)滑對(duì)齒輪動(dòng)力學(xué)性能的影響奠定了理論基礎(chǔ)。Hohn 等的研究更關(guān)注工程實(shí)用性,他們通過(guò)大量試驗(yàn)研究了不同潤(rùn)滑方式(浸油和噴油)以及潤(rùn)滑量對(duì)齒輪傳動(dòng)效率和承載能力的影響,獲得了潤(rùn)滑對(duì)減小齒輪動(dòng)力學(xué)損傷的優(yōu)化策略。Liu 等采用 ADINA 軟件建立了一系列齒輪系統(tǒng)中轉(zhuǎn)子軸承的流固耦合模型,研究了在動(dòng)態(tài)不平衡載荷作用下,不同軸承材料對(duì)軸承系統(tǒng)動(dòng)態(tài)響應(yīng)的影響,研究結(jié)果表明軸 承的彈性變形和轉(zhuǎn)子承受的動(dòng)態(tài)不平衡載荷對(duì)轉(zhuǎn)子軌跡位置影響較大。Shi 等建立了考慮齒輪加工粗糙度的重載、混合潤(rùn)滑狀態(tài)下齒輪流固耦合模型,計(jì)算了直齒圓柱齒輪接觸面處的油膜厚度、接觸應(yīng)力等摩擦學(xué)特性,基于這些計(jì)算結(jié)果對(duì)齒輪模數(shù)和壓力角進(jìn)行了優(yōu)化設(shè)計(jì)。Liu 等研究了動(dòng)載荷對(duì)漸開(kāi)線齒輪潤(rùn)滑的影響。他認(rèn)為動(dòng)載荷影響油膜分布,不同載荷下膜厚分布不同。綜上所述,學(xué)者們從多角度利用理論計(jì)算、數(shù)值模擬、軟件開(kāi)發(fā)等手段,推進(jìn)了齒輪液固耦合問(wèn)題的研究,但考慮復(fù)雜條件的液固協(xié)同仿真仍有很大提升空間。

國(guó)內(nèi)學(xué)者探索了油膜潤(rùn)滑對(duì)齒輪系統(tǒng)動(dòng)力學(xué)特性的影響。陳立鋒等基于彈流潤(rùn)滑理論和齒面相對(duì)滑動(dòng)速度,計(jì)算了潤(rùn)滑摩擦力和功耗。高創(chuàng)寬等基于彈流潤(rùn)滑理論,研究了粗糙度對(duì)潤(rùn)滑性能的影響。鄧斌等利用 Fluent 和 Adams 軟件分別計(jì)算了內(nèi)嚙合齒輪泵流場(chǎng)壓力特性和壓力載荷作用下內(nèi)嚙合齒輪泵動(dòng)力學(xué)性能,通過(guò)實(shí)時(shí)數(shù)據(jù)傳遞建立了內(nèi)嚙合齒輪泵單向流固耦合模型,相比于未考慮液固耦合獲得了更符合試驗(yàn)數(shù)據(jù)的計(jì)算結(jié)果。陳黎卿等應(yīng)用 Flunt 軟件,建立了 VOF 兩相流模型,獲得了在不同時(shí)刻下齒輪嚙合區(qū)的壓力、油面變形等,仿真結(jié)果與試驗(yàn)結(jié)果一致。總體來(lái)看,國(guó)內(nèi)學(xué)者主要從理論計(jì)算、數(shù)值仿真、動(dòng)力學(xué)建模等方面開(kāi)展了液固耦合研究,拓展了潤(rùn)滑狀態(tài)對(duì)齒輪動(dòng)力學(xué)的影響認(rèn)識(shí)。但考慮復(fù)雜工況進(jìn)行液固耦合計(jì)算仍存在困難,預(yù)測(cè)精度有待提升。關(guān)鍵技術(shù)難點(diǎn)在于建立通用的液固耦合理論分析方法,實(shí)現(xiàn)高速重載齒輪的潤(rùn)滑與動(dòng)力學(xué)協(xié)同仿真。這需要進(jìn)一步加強(qiáng)理論創(chuàng)新和工程應(yīng)用研發(fā)。

盡管齒輪系統(tǒng)液固耦合的仿真軟件已逐漸發(fā)展成熟,但對(duì)于高速工況下齒輪的液固耦合模型,理論的數(shù)值計(jì)算穩(wěn)定性遠(yuǎn)高于商業(yè)軟件。國(guó)外大多將溫度、粗糙度等單個(gè)因素耦合進(jìn)齒輪副熱彈流潤(rùn)滑仿真分析,將液固耦合與動(dòng)力學(xué)聯(lián)合進(jìn)行了簡(jiǎn)單的潤(rùn)滑效率分析研究;國(guó)內(nèi)僅對(duì)帶粗糙的點(diǎn)、線接觸進(jìn)行了數(shù)值計(jì)算研究,在液固耦合領(lǐng)域研究幾乎是空白。國(guó)內(nèi)外在動(dòng)力學(xué)與液固耦合聯(lián)合分析的研究很欠缺,都未能形成一個(gè)準(zhǔn)確的熱彈流潤(rùn)滑仿真方法,因此有必要開(kāi)展齒輪傳動(dòng)系統(tǒng)液固耦合動(dòng)力學(xué)仿真技術(shù)的研究。

齒輪傳動(dòng)系統(tǒng)動(dòng)力學(xué)影響因素

齒輪加工精度:在齒輪加工精度對(duì)動(dòng)力學(xué)的影響方面,學(xué)者們開(kāi)展了多方面研究。在加工精度對(duì)齒輪系統(tǒng)動(dòng)力學(xué)影響方面,齒輪加工精度直接影響齒輪的運(yùn)轉(zhuǎn)狀態(tài),Li 等發(fā)現(xiàn)齒面粗糙度對(duì)齒輪系統(tǒng)的齒面負(fù)載、溫度分布和疲勞壽命具有重要的影響。Zhang 等研究了幾何偏心情況下多軸斜齒輪系統(tǒng)的非線性,分別考慮了幾何偏心、質(zhì)量偏心和傳遞誤差三種不同的激勵(lì)因素對(duì)齒輪嚙合動(dòng)態(tài)響應(yīng)的影響。國(guó)內(nèi)黃康等研究了齒面粗糙度對(duì)齒輪振動(dòng)特性的影響,分析了不同加工表面精度下齒輪系統(tǒng)的輸出響應(yīng),發(fā)現(xiàn)表面越粗糙對(duì)于系統(tǒng)動(dòng)態(tài)性能影響越大,振動(dòng)越明顯。沈云波等研究了齒輪幾何傳動(dòng)誤差導(dǎo)致齒輪系統(tǒng)振動(dòng)、噪聲的原因,發(fā)現(xiàn)可以通過(guò)齒面修形來(lái)減少傳動(dòng)誤差,提高齒輪系統(tǒng)傳動(dòng)的連續(xù)性和穩(wěn)定性。塔靜寧等研究了齒輪漸開(kāi)線輪廓誤差對(duì)齒輪系統(tǒng)動(dòng)力學(xué)的影響,給出了一些修形技巧來(lái)解決漸開(kāi)線輪廓誤差造成的振動(dòng)、噪聲。加工精度對(duì)齒輪動(dòng)力學(xué)的影響主要是通過(guò)齒輪表面粗糙度和輪廓度等特征體現(xiàn)的,從而導(dǎo)致傳動(dòng)系統(tǒng)出現(xiàn)傳動(dòng)誤差引起振動(dòng)和噪聲。總體來(lái)看,學(xué)者們從理論計(jì)算、動(dòng)力學(xué)建模、數(shù)值仿真等方面探討了加工精度對(duì)振動(dòng)、噪音和穩(wěn)定性的影響,但研究較為分散。加工精度對(duì)動(dòng)力學(xué)性能的綜合影響機(jī)理有待深入,精密加工與動(dòng)力學(xué)優(yōu)化設(shè)計(jì)的協(xié)同仍需加強(qiáng)。此外,在高速重載工況下測(cè)試齒輪的加工精度及動(dòng)力學(xué)響應(yīng)也存在困難。這需要開(kāi)發(fā)先進(jìn)的測(cè)試設(shè)備和方法,獲得高質(zhì)量的數(shù)據(jù)為理論研究提供支持。

軸承表面精度:軸承表面精度則間接性對(duì)齒輪動(dòng)力學(xué)特性產(chǎn)生影響,Harsha 等建立了轉(zhuǎn)子 - 滾動(dòng)軸承系統(tǒng)的非線性振動(dòng)分析模型,使用 Newmark-beta 和 Newton-Raphson 迭代求解得到了波紋度階數(shù)對(duì)應(yīng)的振動(dòng)頻率表達(dá)式,通過(guò)仿真發(fā)現(xiàn)外圈波紋度階數(shù)與滾動(dòng)體數(shù)目相等時(shí)軸承和轉(zhuǎn)子均會(huì)出現(xiàn)嚴(yán)重振動(dòng)。Sassi 等建立了以三自由度耦合系統(tǒng)為代表的軸承動(dòng)態(tài)特性的數(shù)值模型,模型中使用總撞擊力描述軸承缺陷產(chǎn)生的沖擊。Sopanen 等建立了不同形式缺陷的六自由度深溝球軸承動(dòng)力學(xué)模型,分析了軸承游隙和外部系統(tǒng)不平衡激勵(lì)的影響,分析軸承外圈圓度和局部缺陷對(duì)軸承振動(dòng)特性的影響。國(guó)外對(duì)軸承齒輪加工精度的研究集中于表面粗糙度和局部缺陷對(duì)零件本身振動(dòng)的影響規(guī)律,帶有缺陷的軸承與齒輪相互作用的研究較少,沒(méi)有涉及計(jì)入缺陷的軸承 - 齒輪的應(yīng)力和噪聲分析。國(guó)內(nèi)汪久根等利用 Fokker-Planck 方程分析表面粗糙度對(duì)滾動(dòng)軸承振動(dòng)的影響。李昌等采用動(dòng)力學(xué)仿真軟件對(duì)軸承進(jìn)行參數(shù)化建模,分析了軸承內(nèi)部各種參數(shù)對(duì)軸承振動(dòng)特性的影響。國(guó)內(nèi)已有許多軸承加工精度對(duì)滾動(dòng)軸承的振動(dòng)影響,但關(guān)于加工精度對(duì)于軸承潤(rùn)滑和噪音的影響并不多,以及軸承可靠性對(duì)齒輪系統(tǒng)影響的研究也較少。總體來(lái)看,國(guó)內(nèi)外學(xué)者在軸承精度對(duì)振動(dòng)和動(dòng)力學(xué)的影響方面進(jìn)行了一定探索,但大多停留在理論計(jì)算層面,重點(diǎn)關(guān)注軸承本身的動(dòng)態(tài)響應(yīng),而復(fù)雜工況下軸承與齒輪的相互作用研究還不夠。軸承的加工制造與動(dòng)力學(xué)特性優(yōu)化設(shè)計(jì)之間的關(guān)系需要加強(qiáng)。此外,軸承的潤(rùn)滑、壽命特征對(duì)系統(tǒng)可靠性的影響也值得關(guān)注。

軸承剛度:在軸承剛度對(duì)齒輪系統(tǒng)動(dòng)力學(xué)的影響方面,Kahraman 等采用有限元方法建立了“柔性軸承 - 轉(zhuǎn)子 - 直齒輪”耦合系統(tǒng)的動(dòng)力學(xué)模型,計(jì)算結(jié)果表明降低軸承剛度能有效降低系統(tǒng)的固有頻率。Lee 等建立了球軸承 - 轉(zhuǎn)子系統(tǒng)動(dòng)力學(xué)模型,將高速球軸承的剛度表示為載荷和轉(zhuǎn)速的函數(shù),研究了軸承剛度對(duì)齒輪系統(tǒng)動(dòng)力學(xué)的影響。Liewa 等推導(dǎo)出了考慮轉(zhuǎn)子轉(zhuǎn)速對(duì)滾動(dòng)軸承時(shí)變剛度計(jì)算公式,建立了計(jì)入滾動(dòng)軸承時(shí)變剛度影響的齒輪傳動(dòng)系統(tǒng)動(dòng)力學(xué)模型。國(guó)外對(duì)于軸承剛度的研究集中于轉(zhuǎn)速、載荷對(duì)軸承剛度的影響,軸承剛度的時(shí)變特性對(duì)齒輪動(dòng)力學(xué)的影響仍處于探索階段。

國(guó)內(nèi)學(xué)者于磊等建立了錐齒輪軸承轉(zhuǎn)子傳動(dòng)系統(tǒng)彎扭耦合振動(dòng)模型,理論計(jì)算發(fā)現(xiàn)在轉(zhuǎn)速較低時(shí),傳遞扭矩對(duì)軸承剛度和阻尼系數(shù)影響較大,轉(zhuǎn)速較高時(shí)影響較小。卜忠紅等建立了計(jì)入軸承支撐剛度不對(duì)稱性和軸向振動(dòng)的人字齒輪行星傳動(dòng)動(dòng)力學(xué)模型,分析了軸承支承油膜剛度和系統(tǒng)自由振動(dòng)特性,仿真結(jié)果表明油膜剛度耦合不對(duì)稱時(shí)中心齒輪橫向振動(dòng)發(fā)生顯著變化。國(guó)內(nèi)學(xué)者在軸承剛度對(duì)齒系統(tǒng)的動(dòng)力學(xué)影響方面有了較多研究,但對(duì)于軸承自身剛度的計(jì)算方法研究不多。

總結(jié)與展望

國(guó)內(nèi)外學(xué)者在航空發(fā)動(dòng)機(jī)高速輕質(zhì)重載齒輪傳動(dòng)系統(tǒng)動(dòng)力學(xué)分析模型、仿真、液固耦合和影響因素等方面開(kāi)展了諸多研究,但仍有以下研究不足:

(1)已有齒輪模型無(wú)法滿足對(duì)航空發(fā)動(dòng)機(jī)傳動(dòng)系統(tǒng)的瞬態(tài)非線性響應(yīng)和時(shí)效性分析。

(2)在航空發(fā)動(dòng)機(jī)齒輪高速輕質(zhì)重載的特殊工況條件,使用現(xiàn)有測(cè)量方法測(cè)量振動(dòng)、應(yīng)力等動(dòng)力學(xué)參數(shù)的操作難度很高,且測(cè)量精度不足。

(3)目前國(guó)內(nèi)外對(duì)油膜潤(rùn)滑進(jìn)行了部分基于流固耦合的齒輪系統(tǒng)動(dòng)力學(xué)研究分析,但僅進(jìn)行了單因素下系統(tǒng)流固耦合動(dòng)力學(xué)分析,不能完全模擬齒輪系統(tǒng)的真實(shí)工況,計(jì)算精度不高。

(4)航空發(fā)動(dòng)機(jī)齒輪傳動(dòng)系統(tǒng)實(shí)際工況是一個(gè)多場(chǎng)多因素的耦合情況,軸承剛度、加工精度均會(huì)互相影響,現(xiàn)有分析方法會(huì)影響分析精度,各因素對(duì)齒輪動(dòng)力學(xué)特性的影響權(quán)重尚不明確。

參考文獻(xiàn)略.